ケーススタディVol.3

Julio Aleman は、ピッツバーグ大学でバイオエンジニアリングを専攻する博士課程の学生で、マイクロ生理学システムを研究しています。同僚たちと同様に、Julio もしばしばマイクロウェルアレイの作製を求められます。マイクロウェルアレイとは、特定のサイズ、形状、密度を持つミクロンサイズの小さなウェルのことです。

マイクロセルアレイの一般的な全体サイズは20mm*20mmで、Julioはこのサイズに基づいて 2 種類のマイクロセルアレイを作製することを検討しています。

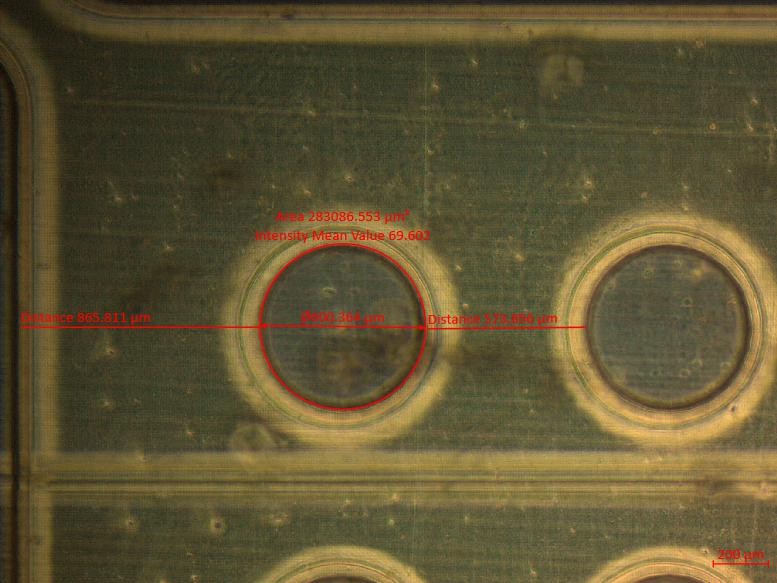

- 孔直径6mm、孔間隔 1.2mm のマイクロウェルを 64 個(8×8)配置したもの。

- 孔直径15mm、孔間隔 0.44mm のマイクロウェルを 484 個(22*22)配置したもの。

- 各マイクロポアの底面の厚さは 50μm である(マイクロポアは貫通孔ではない)。

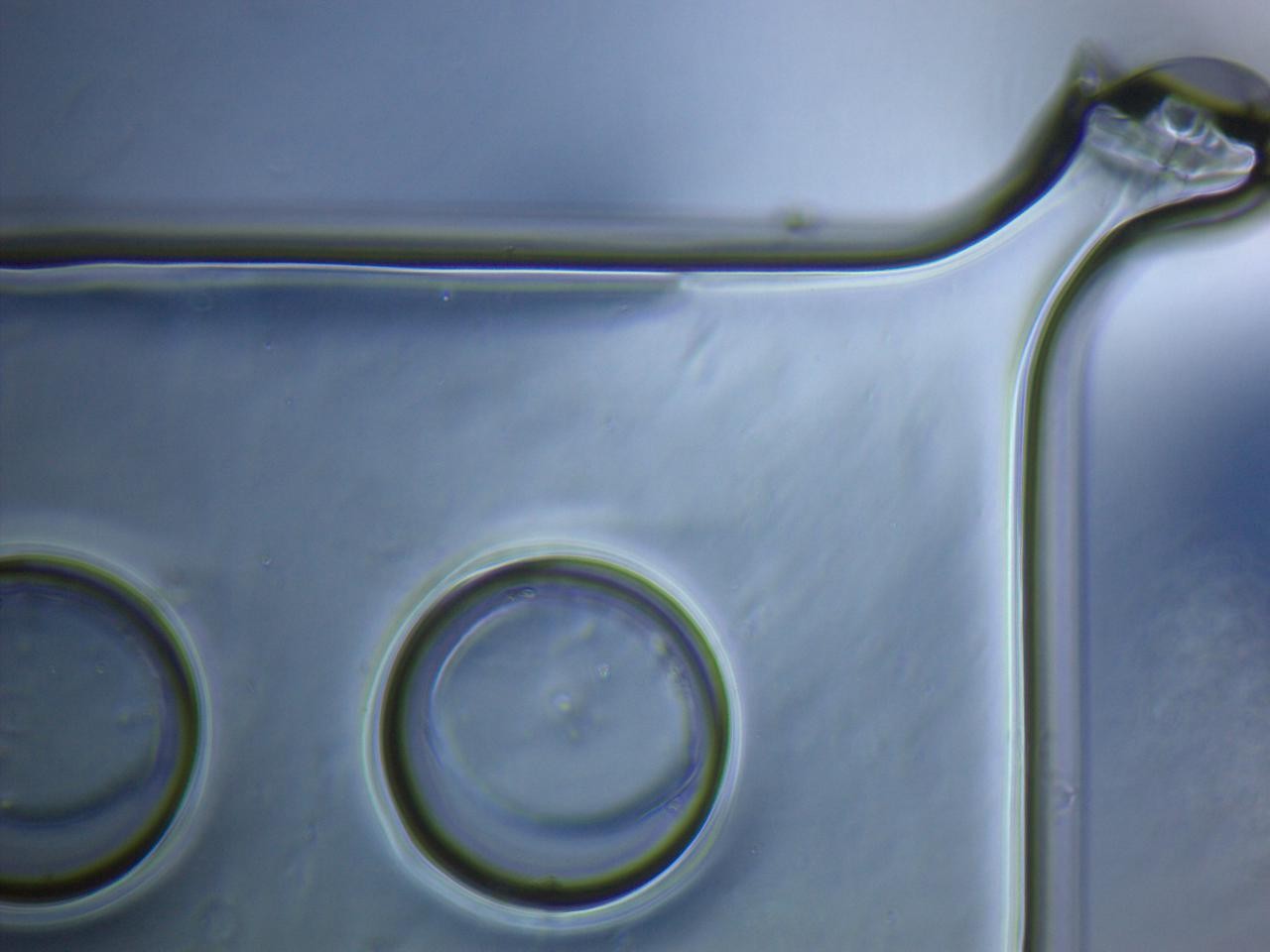

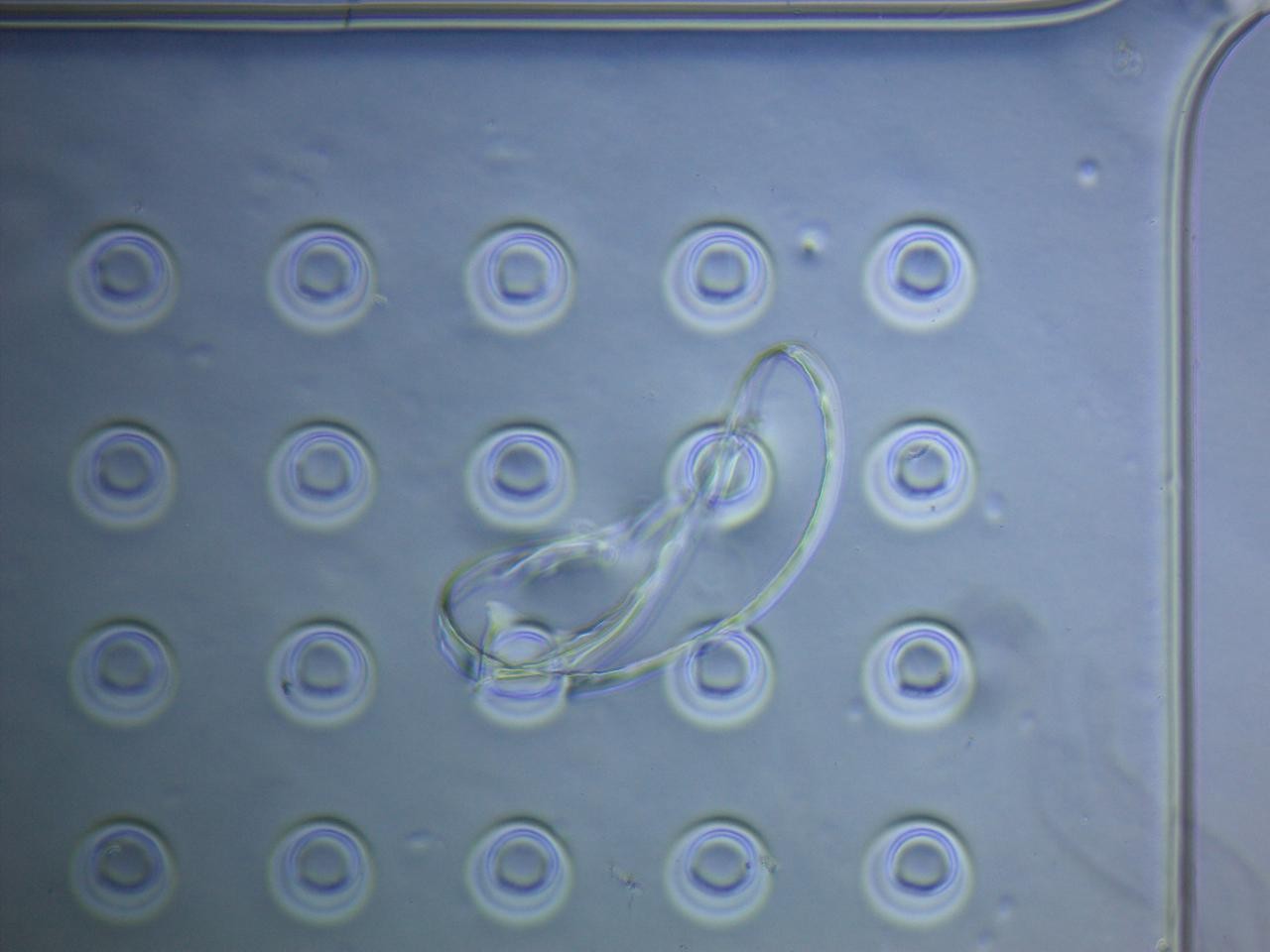

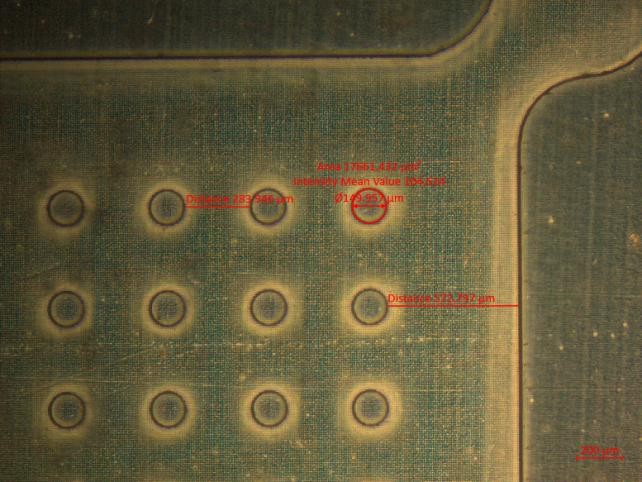

シリコン・パーツ:64マイクロウェル・アレイ シリコン・パーツ:484マイクロウェル・アレイ

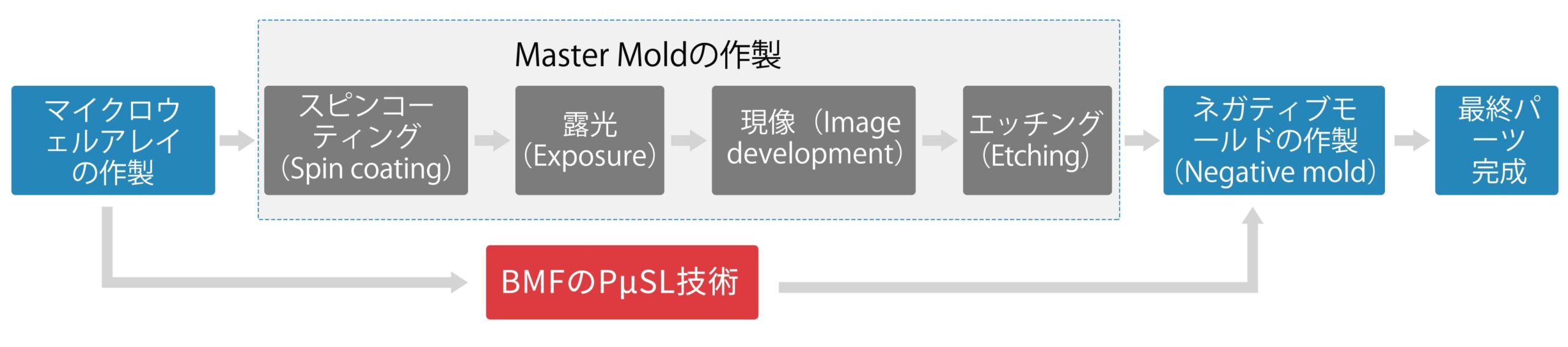

伝統的な方法 – フォトリソグラフィーとマイクロ射出成形

マイクロウェルデバイス作製における課題

このようなマイクロウェルデバイスを作製する最も一般的な方法は、まずフォトリソグラフィーで原版となるモールド(マスターモールドとも呼ばれる)を作り、次にシリコン素材を使用してネガティブモールド(Negative mold)を作り、最後にシリコン樹脂(PDMS)をネガティブモールドに注入して最終デバイスを仕上げます。(このプロセスは、キャスティングとも呼ばれます)。

フォトリソグラフィには、スピンコーティング、ソフトベーク、露光、現像、エッチング、レジスト除去など、多くの複雑な工程が含まれています。 それぞれの工程には、クリーンルーム、フォトレジスト、精密マスクなどの特殊な使用環境、設備、素材が必要とされます。これらの要因により、フォトリソグラフィーはコストと時間がかかり、最終パーツを作るのに数ヶ月以上かかることもあります。 さらに、研究者は最初の設計に細心の注意を払わなければ、再設計に多大なコストと時間がかかってしまう可能性もあります。

低コスト・効率的な代替案:超高精細3Dプリント技術「PμSL」

BMF 社独自開発の PμSL 技術(Projection Micro Stereolithography)は、紫外線を面単位で照射することで、感光性樹脂を迅速に層ごとに硬化させる造形技術の一種で、 2µm/10um の光学高解像度と加工公差±10µm/25um で複雑かつ微細な部品を製造することができます。フォトリソグラフィーやマイクロ射出成形などの従来の加工方法と比較して、BMFのPμSL技術は金型やマスクを必要としないため、コストを大幅に削減でき、リードタイムをわずか 1 日まで短縮することができます。高精度を標榜する他社製 3D プリンターはありますが、精度、加工交差、造形時間の点で BMF のレベルにはまだ達していません。実使用と効果

ピッツバーグ大学の研究員はBMF社のエンジニアと詳しく打ち合わせを行い、樹脂種類、色、寸法などを確かめて、BMF 社にマスターモールドの製作を依頼しました。

BMF 社製 64 孔マイクロウェル・アレイ

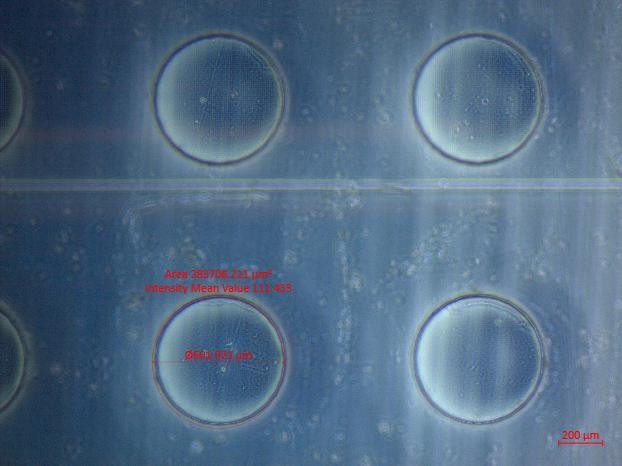

BMF 社製 484 孔マイクロウェル・アレイ

Julio Aleman 氏から想定以上の優れた効果を得ることが出来たとのフィードバックを頂きました。

- リソグラフィーの複雑な工程を完全に排除し、注文からサンプル受領まで 2 週間しかかからなかった。

- 複数のモデルを高速で作製できることで、すぐに研究チームのメンバーに配布し、タイムリーに評価・修正することができた。

- マスターモールドを使用した逆型を 10 回程度作製した後、マスターモールドに大きな反りや歪みがないこと。

- マスターモールドを VPD(Vapour Phase Deposition)で塩漬けにすることで、マスターモールドのシリコンへの付着を抑え、マスターモールドをシリコンの逆型から分離しやすくした。

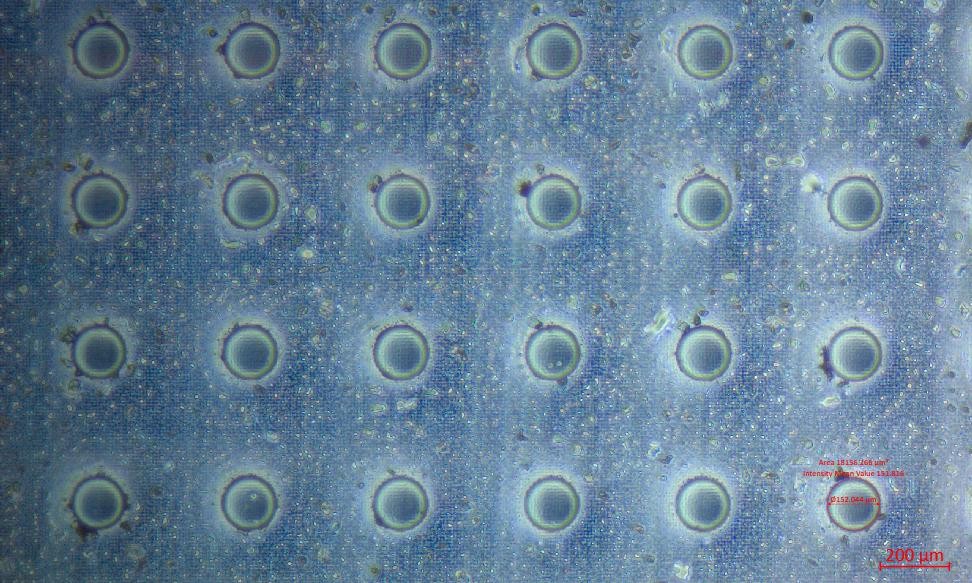

PDMS 素材で作製した 64 孔マイクロウェル・アレイ

PDMS 素材で作製した 484 孔マイクロウェル・アレイ

実験用の試作品に最適な3D プリンターソリューション

これまで、BMFのPμSL技術は精度面でトップグラスの評価を頂いており、グローバルで 400 以上の民間企業と 250 以上の研究機関に選ばれています。2019 年 10 月よりグローバル展開を開始し、日本市場には参入して間もない為、知名度はまだ低いのが現状ですが、BMF の 3D プリンターはすでに、東京大学、早稲田大学、および民間企業にも導入されています。BMF では試作品は小ロットや1個からでも対応でき、高精度、短納期、低コストなどの面で従来の精密加工方法よりも優れています。

PµSL 技術および製品詳細については、こちらまでお問い合わせください。

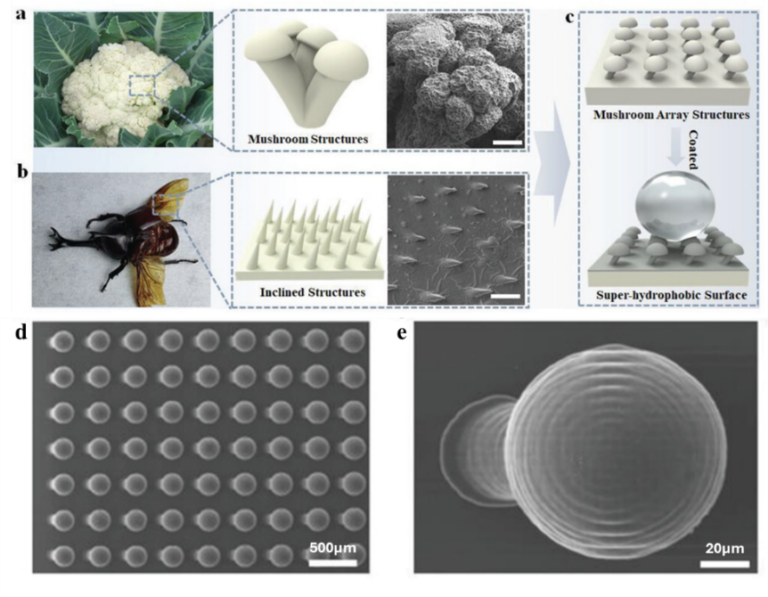

およびAgNiマイクロニードルアレイ(b)の製造プロセス.png)