はじめに:積層造形は「世界を変える技術」と考えられており、光硬化 3D プリントはそのうちの重要な方向の一つです。デジタルモデルに基づき、光と材料(主に樹脂、セラミックペースト、金属ナノ粒子ペーストなど)との反応によって構造が形成され、さらに局部的な重合反応で、比較的高い光学解像度と造形精度を実現できます。

進化する光硬化 3D プリンタ技術

現在、光硬化 3D プリンタ技術は主に二つの次元で進化しています。一つはマクロ次元、つまり大判、大型、高速の 3D プリンタの実現です。もう一つはミクロ次元、マイクロやナノスケールの微細な 3D プリントを実現することです。

複雑な3Dマイクロナノ構造は、マイクロナノ電気機械システム、生物医学、新材料(メタマテリアル、複合材料、フォトニック結晶、傾斜機能材料など)、新エネルギー(太陽電池、マイクロ燃料電池など)、マイクロナノセンサー、マイクロナノ光学機器、マイクロエレクトロニクス、プリンテッド・エレクトロニクスなどの産業において、大きな需要があります ※【1】。

マイクロナノスケールの光硬化 3D プリントは、複雑な3Dマイクロナノ構造、高アスペクト比のマイクロナノ構造、複合(マルチマテリアル)材料のマイクロナノ構造の製造において、高い可能性と卓越した利点を備えています。そして設備もシンプルで、低コスト、高効率、幅広い材料使用可能、マスクやモールド不要の一体成型などのメリットもあります。

したがって、マイクロナノ光硬化3D プリント技術は、近年ますます多くの科学研究機関、企業、エンドユーザーの間で広がっています。世界範囲で高度な製品化に達したマイクロナノ光硬化 3D プリント技術には、二光子重合の TPP(Two-photon polymerization based direct laser writing)技術と PμSL 面投影微立体光刻(Projection Micro Stereolithography)、主にこの二つの技術があります。

TPP は、超高速パルスレーザーを利用して、焦点領域にある感光性材料(樹脂、ゲルなど)を固化させる造形技術です。一方で PμSL は、ダイナミックマスクのグラフの全面を紫外線で露光し、樹脂を硬化させる造形技術です。これら 2 つの技術は、現在一般的に使用されているマイクロナノスケールの 3D プリント技術です。TPP プリントの精度は100ナノ以下に到達しており、現在、ドイツとリトアニアなどでは製品化が進んでいます。そして PμSL は現在、実験レベルでは数百ナノの精度を達成でき、製品レベルでも数マイクロの造形精度を達成できています。多くは BMF の microArch シリーズのマイクロ 3D プリンタに見られ、世界初の製品化できた PμSL マイクロスケールの 3D プリンタとなっています。本稿では、上記の二つの技術をいくつかの側面から全面的に紹介します。

光硬化 3D プリントの技術原理

光硬化(photocuring)は、光誘導によるモノマー、オリゴマー、またはポリマー基質 の硬化プロセスを指します。光硬化 3D プリントとは、光点のグラフやガルバノメータースキャナーの走査経路を制御することで、露光部の液体樹脂が固形物に重合し、未露光部の樹脂が重合反応に関与せず、そして Z 軸の動きを精密に制御することで、高速化の積層でプロトタイプを作成できます。現在、光硬化 3D プリントには 2 つの樹脂重合法、単一光子吸収重合と二光子吸収重合があります。単一光子吸収(SPA) とは、励起電子が光子を一個吸収することで低いエネルギー準位から高いエネルギー準位に遷移することを指します。また光吸収効率は、入射光の強度に直線的に関連します。

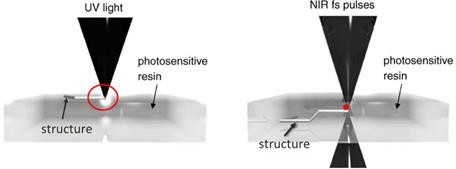

PμSL は、単一光子吸収重合で成り立つプリント技術です。入射光が液体樹脂に入ると、吸収剤の作用により光強度が徐々に低下するため、樹脂表面のごく薄い層でのみ有効な重合反応が起こります(図1を参照)。それに対して、二光子吸収(TPA)とは、励起電子が二つの光子のエネルギーを同時に吸収して遷移を達成するプロセスです。これは非線形効果で、つまり、光エネルギー密度が増加すると、効果はすぐに強まります。したがって、入射光は液体樹脂を通過することができ、その空間内の非常に小さな領域で体像素の硬化成形が行われます。図 1 に示すように、二光子吸収は主に特定のポイント、通常はビームの焦点位置で発生します。これは、光の強度が、二光子吸収を促進して重合反応が発生するために十分高いためでもあります。

図 1.単光子吸収と二光子吸収 ※【2】。その中、単一光子吸収に基づく 3D プリント設備は、点光源または面光源(PμSL など)を使用できますが、TPP は点光源を使用します。

図 1 からもわかるように、二光子吸収の高度な局在化は単一光では達成できません。この高度な局在化の性質により、100 ナノ以下の 3D プリントが実現出来ています。

焦点の光強度が二光子吸収閾値(しきい値)を超えるようにレーザーをフォーカスし、反応領域を焦点の近くの非常に小さな領域に制御し、そしてサンプル内のレーザー焦点の相対位置を変更することで、3D マイクロナノ構造を造形でき、非常に高い造形精度が実現できます。一方で、単一光子吸収は、露光面積が大きく、高い造形精度を実現すると同時に、造形速度も短いところが特徴です。

マイクロナノ 3D プリントプロセスにおける技術と設備紹介

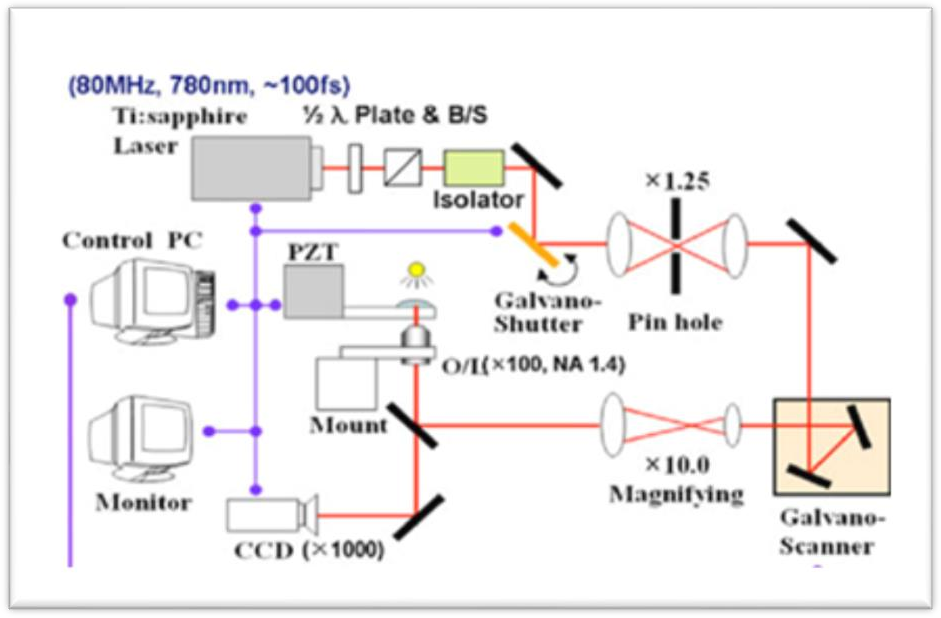

二光子重合 TPP マイクロナノ 3D プリントプロセスは図 2 のようになります。フェムト秒レーザー(femtosecond laser)が超高倍率の光線集束システムを通過し、感光材料に集束して、感光材料の二光子吸収によって重合反応を発生させます。一般的には、感光材料はスライドガラスかウェハーにコーティングして、そしてスライドガラスは圧電性セラミックスのプラットフォームに載せます。マイクロナノ 3D 構造は、精密圧電セラミックプラットフォームを調整すること、またはガルバノメータースキャンにより、レーザーの焦点位置をコントロールすることで成型できます。成型後、サンプルを有機溶剤で洗浄(浸漬)して、未重合の残留材料を除去し、3D 構造サンプルが完成します。造形途中では、通常、造形物を樹脂タンクの底から剥がす必要はなく、また、感光性樹脂の液体表面をコーティングするためのスクレーパーの設置も必要ありません。

図2 典型的な TPP プリントシステム ※【3】

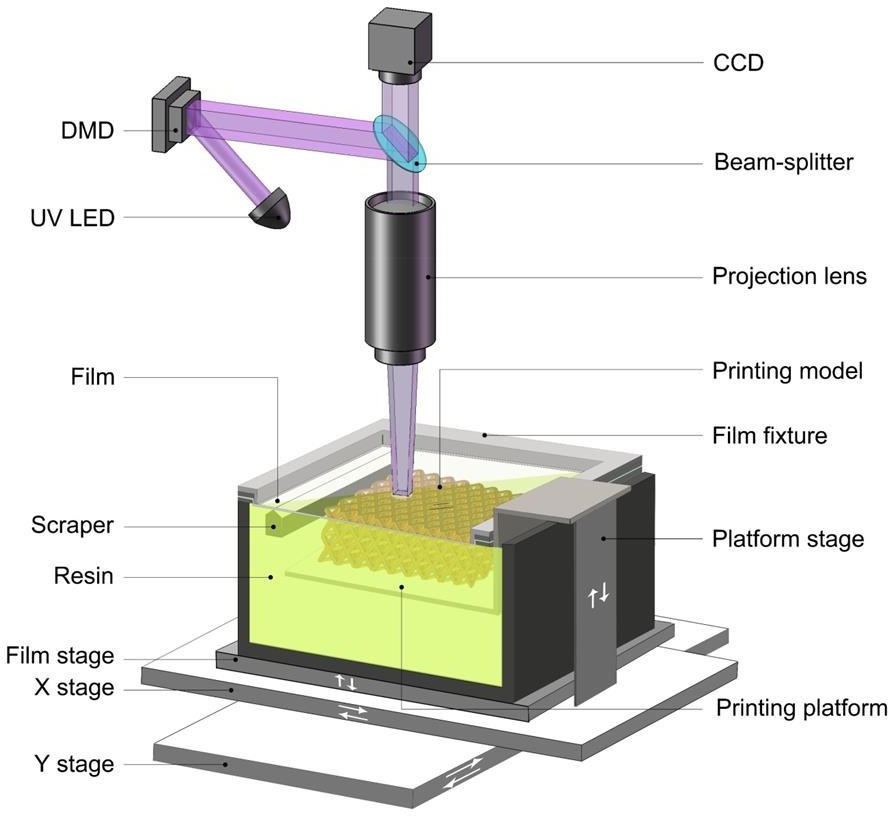

PμSL の操作プロセス(図3)は、LED から放出された紫外光をデジタルマイクロミラーデバイス(DMD)に反射し、設定されたグラフに従って、紫外光で液体樹脂の表面の薄い層の露出をさせます。表面の樹脂が硬化した後、造形プラットフォームが下降します。そこでより多くの液体樹脂が硬化層の上に流れ込み、新しい層の液体材料が紫外線によって引き続き露光されます。完成した造形物は、残った液状樹脂を取り除くだけで、デバイス、サンプル、モールドとして使用できます。

従来の TPP プリントは赤外線フェムト秒パルスレーザーを光源として使用してきましたが、フェムト秒パルスレーザー設備は高価でかつ時間とともに減衰する問題があります。PμSL は、光源寿命が 10,000 時間と長く、低コストで、比較的安価な工業用UV-LED を使用することが可能です。使用環境について、通常の TPP プリント設備は黄色光クリーンルームを必要としますが、 PμSL 3D プリントシステムは、通常の清潔な空間に置けば十分で黄色光クリーンルームの必要はありません。

図3 典型的な PμSL プリントシステム概要

3D プリント性能

解像度に関して、PμSL 技術は、DMD チップの選択と投影対物レンズの微縮小機能により、数百ナノから数十ミクロン範囲のプリント解像度を実現できます。TPP の二光子重合は、重合反応の高度的な局所化、かつ光学回折限界を超えるため、最大約 100 ナノの超高解像度を実現できます。

- プリントスピード

プリントのスピードに関して、PμSL 技術は全面投影露光、TPP 技術はポイントバイポイントのスキャン処理(Point-by-point scanning)を使用するため、プリントのスピードにもかなりの差があります。全体のサイズが 2 mm(L)×2 mm(W)×70μm(H)、最小機能サイズが 5μm のバイオニック山椒藻モデルを例として、PμSL プリントでは 15 分以内に造形可能ですが、それに対して、TPP プリントは 16 時間かかります ※【4】。

- 造形サイズ

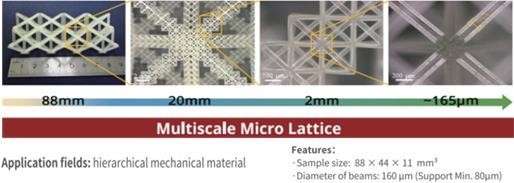

造形サイズに関して、TPP 技術の場合、レーザーの焦点位置の正確な移動は通常、精密圧電セラミックプラットフォームまたはガルバノメータースキャナーによってコントロールされるため、動ける範囲に限りがあります。ガルバノメータースキャン技術または機械的スプライシングによって補足したうえで、一般的なプリントサイズは約 3mm×3 mm です。PμSL プリントの場合、単一投影露光サイズは DMD チップのサイズと投影対物レンズ倍率によって決められ、さらに機械的スプライシングによってより大きなサイズを実現することができます。図4は BMF 社製の高精度、(比較的) 大判かつクロススケールプリントのサンプルです。全体サイズは 88mm×44mm×11 mm で、ロッドの直径は 160μm です。BMF プリンタの最大造形サイズは現状では94mm×52mm×45mm となります(S140)。

図4 高精度かつクロススケール造形

造形材料

造形材料に関しては、二光子吸収の特殊性により、TPP は材料の選択に対してより厳しくなります。たとえば、レーザーエネルギーが確実に樹脂に集中させ、高い二光子吸収変換率を達成できるため、樹脂が特定の波長のレーザーに対して透明でなければならないので、使用できる材料の種類は比較的限られています(SCR 樹脂、IP シリーズ樹脂、SU8 樹脂、PET♙ など)。それに対して、 PμSL は、ほとんどが感光性樹脂で、透明樹脂材料と不透明複合樹脂材料両方とも対応できるうえ、種類が多く、かつ製品化されている材料が使用できます(硬質樹脂、強靭な樹脂、高温耐性樹脂、生体適合性樹脂、軟質樹脂、透明樹脂、ハイドロゲル、セラミック樹脂など)。

3Dプリントのアプリケーションについて

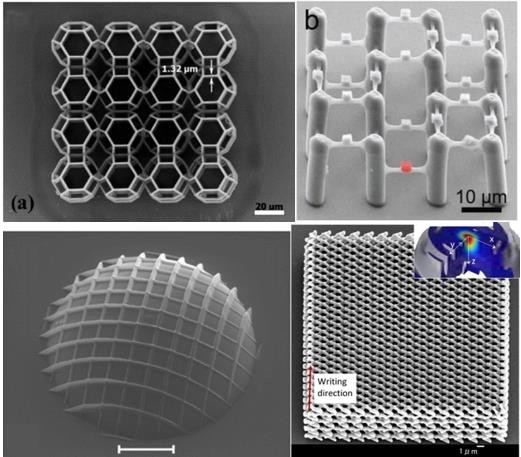

TPP 技術は現在、ナノスケールの 3D 加工における一般的な技術です。ナノ光学(フォニック結晶、メタマテリアルなど)、生命科学(細胞培養組織、血管ステントなど)、バイオニクス、マイクロ流体機器(バルブ、ポンプ、センサーなど)、バイオチップなど、多くの科学研究分野で広く使用されています( 図5を参照)。一方で、加工サイズと速度の制限により、TPP 技術の工業化アプリケーションは少なく、ブレークスルーの必要性が依然としてあります。

図5 TPP マイクロナノ 3Dプリントのサンプル ※【5】

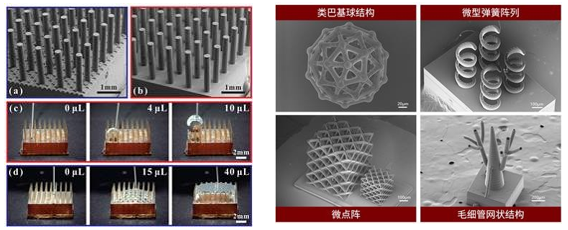

図6に示すように、科学研究分野における PμSL のアプリケーションには、バイオニクス(山椒藻構造)、生物医療(ステント構造、マイクロニードル)、マイクロ流体配管、力学、3D マイクロナノ製造、マイクロメカニクス、音響学などがあります 。

図6 PμSL マイクロナノ 3Dプリントのサンプル

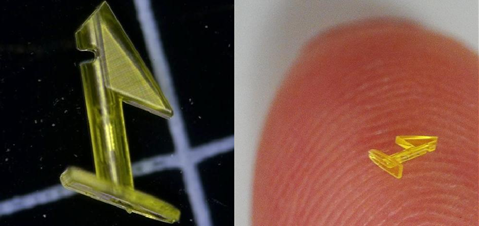

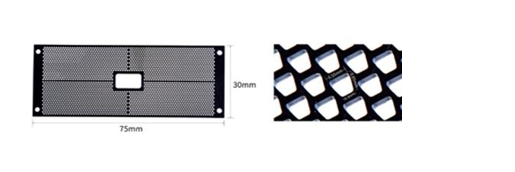

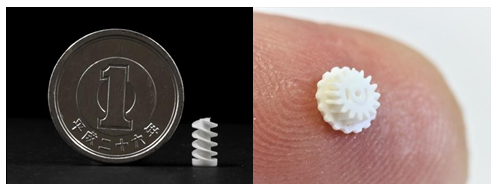

TPP に比べ、PμSL は加工速度が速く、造形サイズが大きく、コストが低く、環境要求が緩和されているため、その工業用アプリケーションは、すでに内視鏡、眼圧下降ステント、コネクタなどの製品化によって実現されています。たとえば、眼科領域で緑内障の治療に使用される眼圧下降ステント(図 7 を参照)。ステント内のマイクロスプリングを収納しているパイプ径は 200 ミクロンに達しており、造形材料は生体適合性を備えているため、治療中に眼圧と流速を効果的に改善できます。また、通信会社がチップテスト用に使用するソケットもあります。図 8 に示すように、半径 100 ミクロン、間隔 50 ミクロンの高密度構造が実現できます。 医療業界でよく知られている内視鏡メーカーも、PμSL を利用して、高アスペクト比、薄孔径、そして最小肉厚が 70 ミクロン、高さが 13.8 ミリの内視鏡ハウジングを製造しています。さらに、PμSL は、樹脂材料での造形に限らず、セラミックでの造形もできます。

図7 眼科領域:緑内障向け眼圧下降ステント

図8 内視鏡ハウジングとグリッドアレイ

図9 セラミック製サンプル

上述したように、マイクロスケールにおける二つの代表的な光硬化 3D プリント技術として、TPP とPμSL 技術には、各自の造形特性とアプリケーション分野があります。TPP の造形精度は約 100nm で、加工サイズと材料は比較的制限されていますが、光学、メタマテリアル、生物学などの科学分野で広く使用されています。一方、面投影微立体光刻は、比較的大判のマイクロスケール 3D プリントにおいて、短時間、低コスト、高効率の利点を備えており、すでに科学研究、工学実験、工業化など多くの分野でも広く使用されています。

参考文献:

【1】兰红波,李涤尘, 卢秉恒. 微纳尺度 3D 打印. 中国科学: 技术科学. 2015, 45(9):919-940.

(論文タイトル:マイクロナノスケールの 3D プリント 雑誌名:『中国科学: 技術科学』)

【2】S. H. Wu , J. Serbin, M.Gu. Two-photon polymerisation for three-dimensional micro-fabrication Journal of Photochemistry and Photobiology A: Chemistry 181 (2006) 1–11

【3】S. H. Park, D. Y. Yang and K. S. Lee. Two-photon stereolithography for realizing ultraprecise three-dimensional nano/microdevices. Laser & Photon. Rev.3, No. 1 –2, 1–11 (2009)

【4】Xiang Y. L., Huang S. L.,Huang T. Y., Dong A.,Cao D.,Li H. Y.,Xue Y. H., Lv P.Y.and Duan H. L. Superrepellency of underwater hierarchical structures on Salvinia leaf. PNAS. 2020, 117(5):2282-2287.

【5】M. Malinauskas, M. Farsari, Algis Piskarskas, S. Juodkazis. Ultrafast laser nanostructuring of photopolymers: A decade of advances. Physics Reports 533 (2013) 1–31