私たちの身の回りには、高精度、高解像度、正確さが要求された小型デバイスがあふれています。携帯電話の電子コネクタから医療用ポンプの微小バルブまで、これらのデバイスは単にサイズが小さいだけでなく、多くは、非常に複雑かつ微細な構造を持っています。マイクロ CNC 加工やマイクロ射出成形などの従来の製造方法では、プロジェクトコストがかさみ、市場投入までの時間が長くなってしまいます。

3D プリンティング技術の特徴

アディティブ・マニュファクチャリング(3D プリンティング)は、金型や治具を必要としません。さらに、コンセプト開発から試作、小ロット生産までの時間を短縮することができます。但し、ほとんどの 3D プリンターでは微細部品を高い解像度、精度、正確度で製造することができません。しかし、近年ではその状況が大きく変わりつつあります。BMF (Boston Micro Fabrication)は独自開発のプロジェクション・マイクロ・ステレオリソグラフィ(PµSL)と呼ばれる 3D プリント技術に基づいており、2µm/10um の光学高解像度と加工公差±10µm/25um で複雑かつ微細な部品を製造することができます。

PμSL技術(3D積層造形) とは

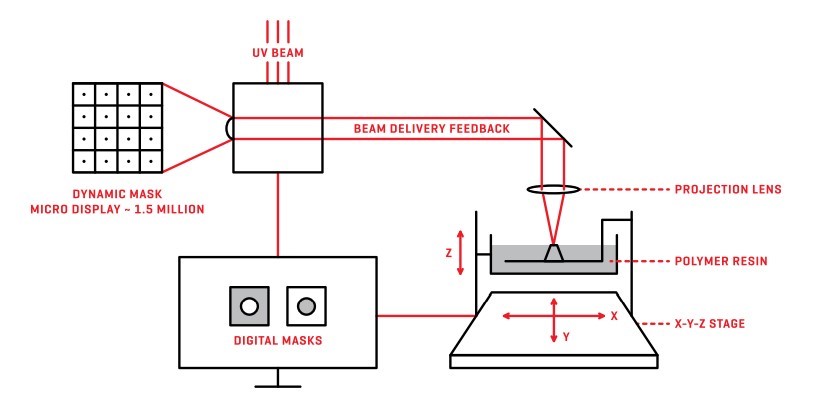

BMF の 3D プリンターは、DLP®光方式、精密光学系、モーションコントロール、高度なソフトウェアを組み込んだステレオリソグラフィ(SLA)の一形態であるプロジェクションマイクロステレオリソグラフィ(PμSL)を使用しています。

SLA 方式は、光化学的なプロセスを用いて部品を積層していく方法で、感光性の液状樹脂に光を点照射することで、液体樹脂を硬化させます。これを発展させた PμSL 技術では、紫外線(UV)を面照射することで、樹脂層全体を一度で光重合させることができます。PμSL 技術は連続露光にも対応しており、高速処理が可能です。

他の 3D プリントプロセスと同様に、PµSL は CAD ファイルから始まります。次に、このファイルはデジタルマスクと呼ばれる一連の 2 次元画像にスライスされ、レイヤーの特定の領域を表示したり隠したりします。各レイヤーにはマスクがあり、3DP 構造全体が完成するまで各レイヤーを追加していきます。 個々のレイヤーを作成するために、スライスデータは BMF の microArch™3D プリントシステムに送信されます。 ほかの 3D プリンターと違うのは、BMF の各プラットフォームには、デジタル光処理チップ(DLP)、投影レンズ、モーションコントロールステージ、UV 硬化樹脂のリザーバーが搭載されているというところです。

BMF microArch™ 3D プリントシステムでは、層のマスクパターンに応じて DLP チップに UV 光が投影されます。PμSL 技術は、投影レンズを制御することで、数マイクロメートルの解像度を実現します。紫外線硬化材料には、高靭性、高硬度、高温耐性、生体適合性などに優れたアクリル樹脂があります。それ以外にも、ハイドロゲルや、セラミック粒子や金属粒子を含む複合樹脂にも対応しています。

PµSL vs 従来の3D造形方式

PµSL 技術は、3D プリティングと小型化という 2 つの大きな技術トレンドが融合一体化した技術です。小型化を妨げる要因の一つは、小型部品を試作し、最終的にコストを抑えて製造することの難しさです。これまでは、小型部品の製造要件が 3D プリンティング能力を超えていました。現在、BMF 社は、独自開発の Projection Micro Stereolithography(PµSL)技術に基づいて、部品の解像度、サイズ、公差の点で、精密射出成形に匹敵する 3D プリントソリューションを提供する世界でも有数の企業です。

| 3D プリンターの造形方式比較表 | |||

| 造形方式 | 光学解像度(XY) | 造形速度 | 特徴 |

| PµSL | 2µm/10um | 速い | 高解像度、高速 |

| SLA(光造形方式) | ~50µm | 遅い | 中程度の精度、速度が遅い |

| TPP-DLW | <50 nm | 非常に遅い | 超高解像度、造形サイズが小さい、速度が非常に遅い |

| FDM(熱溶解積層方式) | ~200µm | 遅い | 表面が粗く、精度が低い |

| PolyJet | 600DPI(42.µm) | 速い | 精度が低い、高速、大きいサイズに対応 |

PμSL は、高精度、高解像度を必要とする小型部品を高速で印刷する場合、他の 3D プリント技術よりも優れています。従来の SLA システムでは、低速で中程度の精度の部品にしか対応できません。

FDM(Fused Deposition Modeling)は広く使用されていますが、造形した部品は表面が粗く、低精度というデメリットがあります。そして、インクジェット技術は高速で製造できますが、使用する材料の種類が限られます。二光子重合法によるレーザー直接描画(TPP-DLW)は 、小さな部品を超高精度で作ることができますが、多くのアプリケーションが必要とするよりも高い精度が必要なため、完成までに時間がかかります。

3Dプリンティングとマイクロ射出成形や CNC加工との比較

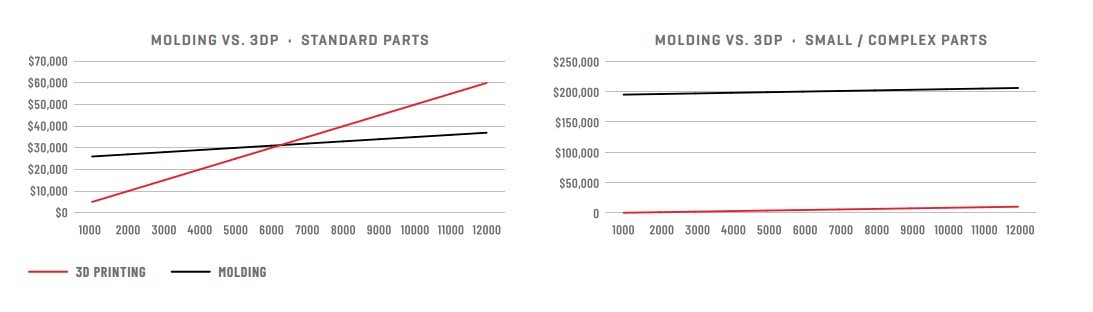

もちろん、マイクロ射出成形やマイクロ CNC 加工も選択肢の一つですが、加工やセットアップに時間とコストがかかるため、プロトタイプや少量生産には適していません。これらのプロセスの経済的分岐点であるクロスオーバーボリューム(cross-over volume)は、ほとんどの種類の部品で数千ドル程度です。しかし、小型で高精度の部品の場合、金型費用が非常に高いため、クロスオーバーボリュームはかなり大きくなります。一般的に、マイクロ射出成形やマイクロ CNC 加工では、数十万ドルの金型が必要です。また、金型製造のリードタイムも数週間から数ヶ月必要となります。

PµSL(3D積層造形) アプリケーション

PμSL 技術は、エレクトロニクス、医療機器、マイクロ流体、ろ過、微小電気機械システム(MEMS)などに最適です。

エレクトロニクス業界では、コネクターベースやチップソケットなどの用途があります。医療分野では、心臓血管ステントや血液の熱交換器などに使われています。

また、低侵襲手術用のスパイラル注射針や、複雑な 3 次元流路を有する遺伝子シーケンサー用バルブ、ラボオンチップ(LOC)デバイスなどにも PµSL 技術は使用されています。

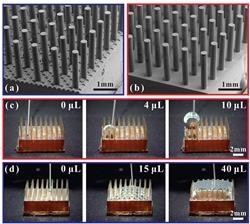

PµSL 技術は、マイクロスイッチ、ギア、ロック、センサー、モーター、バルブなど、様々な業界で広く使用されています。例えば、電子機器業界において MEMS マイクロフォンは、スマートフォンやヘッドセット、ラップトップなどに使用されています。自動車では、 MEMS デバイスは、エアバッグの展開や電子安定制御のための加速度計に使用されています。また、バイオメディカル MEMS(バイオ MEMS)には、ステント、マイクロニードル、 LOC デバイスなどがあります。光センサー、オプトカプラ、グラスファイバー導体などの光学的用途にも使われています。

現在、主要大学において、製品設計、創薬、精密ろ過に革命をもたらす研究開発が PμSL 技術によって支えられています。

さらに、PµSL は異方性構造を実現することができるので、3D プリントされたモデルは異なる方向に異なる機械的特性を持つことができます。そして、ある方向では、構造体は圧縮性があり、エネルギーの吸収や減衰を行うことができ、他の方向では、荷重を支えるための剛性を提供することができます。

PµSL(3D積層造形)と BMF に関して

BMF は高精度、高解像度、正確さを備えた microArch™3D プリンター及び 3D プリントサービスを提供しています。 お客様が抱える課題の解決やご要望を完全にサポートします。

PµSL および BMF 技術の詳細については、お気軽にお問い合わせください。